Токарные работы — это один из фундаментальных процессов в машиностроении, позволяющий создавать детали с высокой точностью и сложной геометрией. На нашем предприятии токарные станки, включая современные ЧПУ-системы, используются для производства валов, втулок, шестерен и других компонентов для автомобильной, авиационной и энергетической отраслей.

Токарная обработка основана на вращении заготовки вокруг своей оси, в то время как режущий инструмент (резец) совершает поступательное движение. Это позволяет удалять материал слоями, формируя цилиндрические, конические или фасонные поверхности. Ключевые параметры: скорость резания, подача и глубина резания, которые подбираются в зависимости от материала (сталь, алюминий, титан) и требуемой точности.

Телефон для связи : WhatsApp.

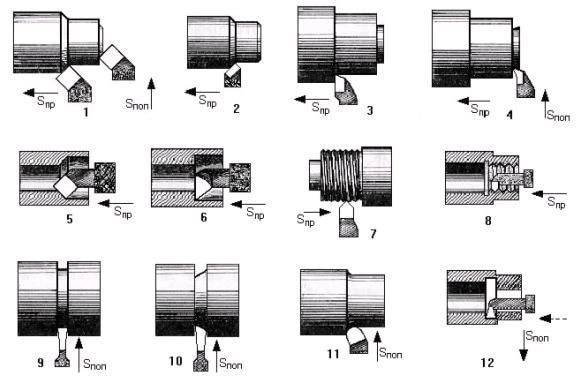

1. Внешнее точение (обточка).

Это наиболее распространенный вид токарных работ, при котором обрабатывается внешняя поверхность заготовки. Цель — получение цилиндрической или конической формы с заданным диаметром и шероховатостью.

Особенности:

- Используется проходной резец.

- Подходит для черновой и чистовой обработки.

- Требует фиксации заготовки в патроне или между центрами.

Пример: Представьте заготовку вала из стали 45 диаметром 100 мм. Мы обтачиваем ее до 80 мм. На черновом проходе снимаем припуск 10 мм с подачей 0,5 мм/об и скоростью 200 м/мин. Результат: гладкая цилиндрическая поверхность. В практике это применяется для изготовления осей для редукторов — после обточки вал становится идеально круглым, без биений, что критично для балансировки.

2. Внутреннее точение (расточка).

Аналог внешнего, но для обработки внутренних поверхностей, таких как отверстия или полости. Требует расточного резца, который вводится внутрь заготовки.

Особенности:

- Ограничения по глубине из-за вибраций инструмента.

- Часто сочетается со сверлением для предварительного отверстия.

- Используется для втулок и корпусов.

- Пример: Возьмем втулку для подшипника из бронзы с внутренним диаметром 50 мм. Мы растачиваем отверстие с 40 мм до 50 мм, снимая припуск 5 мм. Подача — 0,3 мм/об, скорость — 150 м/мин. В результате получаем точное посадочное место под подшипник. На предприятии это применяется в производстве гидроцилиндров: внутренняя поверхность после расточки полируется до Ra 0,8 мкм, обеспечивая герметичность.

3. Торцевое точение (подрезка).

Обработка торцевых поверхностей заготовки для получения плоских концов или уступов.

Особенности:

- Резец движется перпендикулярно оси вращения.

- Используется для выравнивания торцов или создания пазов.

- Минимизирует осевое биение.

- Пример: Для фланца диаметром 200 мм мы подрезаем торец, снимая 2 мм припуска. Скорость — 180 м/мин, подача — 0,2 мм/об. Это обеспечивает перпендикулярность торца к оси на уровне 0,01 мм. Практика: в сборке насосов такой торец гарантирует плотное прилегание уплотнений. Без подрезки возможны утечки.

4. Нарезание резьбы.

Специализированная операция для создания внешней или внутренней резьбы с помощью резьбонарезного резца или плашки.

Особенности:

- Синхронизация подачи с шагом резьбы.

- Виды: метрическая, дюймовая, трапецеидальная.

- Требует точного расчета для avoidance биений.

Пример: На болте М20 из стали 40Х нарезаем внешнюю резьбу шагом 2,5 мм. Резец проходит несколько раз, углубляясь на 0,2 мм за проход. Скорость — 100 м/мин. Результат: резьба класса точности 6g. В машиностроении это используется для крепежа в трансмиссиях — например, шпильки для фиксации шестерен.

5. Фасонное точение.

Обработка сложных профилей, таких как сферы, конусы или фаски, с использованием фасонного резца или ЧПУ.

Особенности:

- Требует копировальных устройств или программирования.

- Для серийного производства — ЧПУ-станки.

- Высокая точность форм.

- Пример: Для ролика конвейера обтачиваем коническую поверхность от 50 мм до 30 мм на длине 100 мм. Используем ЧПУ с подачей 0,4 мм/об. Это создает конус для центрирования ленты. На практике — в производстве подшипниковых узлов, где фасон обеспечивает равномерный контакт.

6. Дополнительные операции: Сверление и Отрезка.

- Сверление: Выполняется на токарном станке с помощью сверла в задней бабке. Пример: в валу диаметром 60 мм сверлим отверстие 10 мм глубиной 50 мм для штифта. Скорость — 120 м/мин. Применение: подготовка под смазочные каналы в двигателях.

- Отрезка: Разделение заготовки с помощью отрезного резца. Пример: отрезаем готовую деталь от прутка, снимая 2 мм. Подача — 0,1 мм/об. В серийном производстве — для болтов или шпилек.

Токарные работы — универсальный инструмент в арсенале машиностроителя, позволяющий от простых цилиндров перейти к сложным деталям. На нашем предприятии мы комбинируем эти виды для оптимизации производства, снижая отходы и повышая качество. Выбор вида зависит от чертежа, материала и оборудования. Для наглядности рекомендую изучить видеоуроки или модели в CAD-программах — они лучше передают динамику процесса.

Присылайте ваши заявки на изготовление деталей на станках с ЧПУ (валы, фланцы, шайбы, втулки) на электронную почту или звоните по телефону:

+7 (495) 223-64-73

+7 (495) 726-11-08

Другие виды металлообработки на заказ

По желанию заказчика доставка нашей продукции может осуществляться транспортными компаниями:

- «Первая экспедиционная компания»;

- «Автотрейдинг»;

- «Деловые линии».

Наш адрес: г. Москва, ул. Дубнинская д.79 офис 25/2, 2 этаж (метро Петровско-Разумовская)