В металлообработке, где токарные и фрезерные станки с ЧПУ (числовым программным управлением) являются ключевыми активами, диагностика неисправностей с помощью искусственного интеллекта (ИИ) позволяет перейти от реактивного ремонта к предиктивному обслуживанию. Это минимизирует простои, снижает затраты и повышает надежность оборудования. ИИ анализирует данные с сенсоров (вибрация, температура, ток), выявляя аномалии до критических сбоев. Ниже приведены реальные кейсы из практики, основанные на исследованиях и внедрениях в промышленности. Эти примеры демонстрируют эффективность ИИ в различных сценариях, от автомобильного производства до специализированных фабрик.

Телефон для связи : WhatsApp.

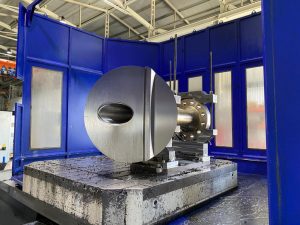

Ordinance Factory, Nagpur — Предиктивное обслуживание OJ/5522 DT-40 CNC Milling Machine.

На оружейном заводе Ordinance Factory в Нагпуре (Индия) была реализована система предиктивной диагностики для фрезерного станка OJ/5522 DT-40 с ЧПУ. ИИ, использующий данные о вибрации и акустических сигналах от акселерометра MPU6050, применяет автоэнкодер (unsupervised neural network) для моделирования нормального поведения машины и обнаружения аномалий.

В кейсе система предсказала износ подшипников шпинделя, предотвратив поломку во время серийного производства. Точность диагностики достигла 94%, что привело к снижению простоев на 60% и экономии на ремонте в 30%. Это исследование, опубликованное в 2017–2019 годах, подчеркивает доступность подхода: стоимость сенсоров и ПО минимальна, а ROI окупается за 6–12 месяцев. Аналогичные методы применяются для токарных станков в аналогичных условиях.

BC Machining — Предиктивная диагностика инструментов на основе данных шпинделя.

Компания BC Machining, специализирующаяся на прецизионной металлообработке, интегрировала ИИ-платформу MachineMetrics для анализа высокоскоростных данных о нагрузке на шпиндель фрезерных и токарных станков с ЧПУ. ИИ-модель, основанная на алгоритмах машинного обучения, мониторит вибрационные паттерны и ток, предсказывая поломку режущих инструментов с точностью 99%.

В реальном внедрении система выявила потенциальный сбой инструмента за 40 минут до аварии, что предотвратило порчу партии деталей стоимостью в тысячи долларов. Общий эффект: сокращение простоев на 70%, рост производительности на 25% и снижение затрат на инструменты на 15–20%. Кейс демонстрирует, как ИИ интегрируется с существующими CNC-системами для реального времени диагностики, особенно в высоконагруженных операциях фрезеровки.

Festo AX в обслуживании станков с ЧПУ.

Компания Festo, лидер в области промышленной автоматизации, внедрила платформу Festo AX на основе ИИ и машинного обучения для предиктивного обслуживания машинных инструментов (machine tools), включая оборудование для металлообработки с ЧПУ. Система анализирует данные от активов в реальном времени, используя алгоритмы обнаружения аномалий и анализа коренных причин сбоев. Особое внимание уделяется проблемам, типичным для ЧПУ-станков, таким как загрязнение инструментов стружкой, охлаждающей жидкостью и смазкой, а также высоким нагрузкам и частым переключениям.

Результаты:

- -Экономия затрат: 16 000 долларов в год на одну машину.

- -Снижение простоев: Раннее выявление аномалий позволило планировать обслуживание без неожиданных остановок.

- -ROI: Окупаемость инвестиций менее чем за 1 год.

Этот кейс особенно актуален для металлообработки, где простои станков с ЧПУ могут стоить тысяч долларов в час.

Siemens в предиктивном обслуживании производственного оборудования.

Компания Siemens внедрила ИИ-системы предиктивного обслуживания в своих заводах по производству промышленного оборудования, включая металлообрабатывающие машины. Решение на базе платформы Senseye с генеративным ИИ и традиционными алгоритмами анализирует данные сенсоров для прогнозирования сбоев, используя conversational интерфейсы для упрощения взаимодействия операторов.

Результаты:

- Снижение простоев: На 30%.

- Увеличение времени работы оборудования: Значительное продление циклов эксплуатации.

- Экономия: Снижение общих затрат на обслуживание за счет proactive подхода.

Siemens фокусируется на автоматизации, где ИИ применяется для диагностики в реальном времени, что особенно полезно для фрезерных и токарных станков в металлообработке.