Технологии изготовления нержавеющих емкостей для промышленности.

Емкости из нержавеющей стали находят широкое применение в различных секторах благодаря их универсальности и долговечности. В фармацевтической промышленности, например, требуется высочайшая степень чистоты и стерильности. Резервуары и смесители используются для производства стерильных фармацевтических составов, вакцин и инъекционных растворов. Производство нержавеющие емкости.

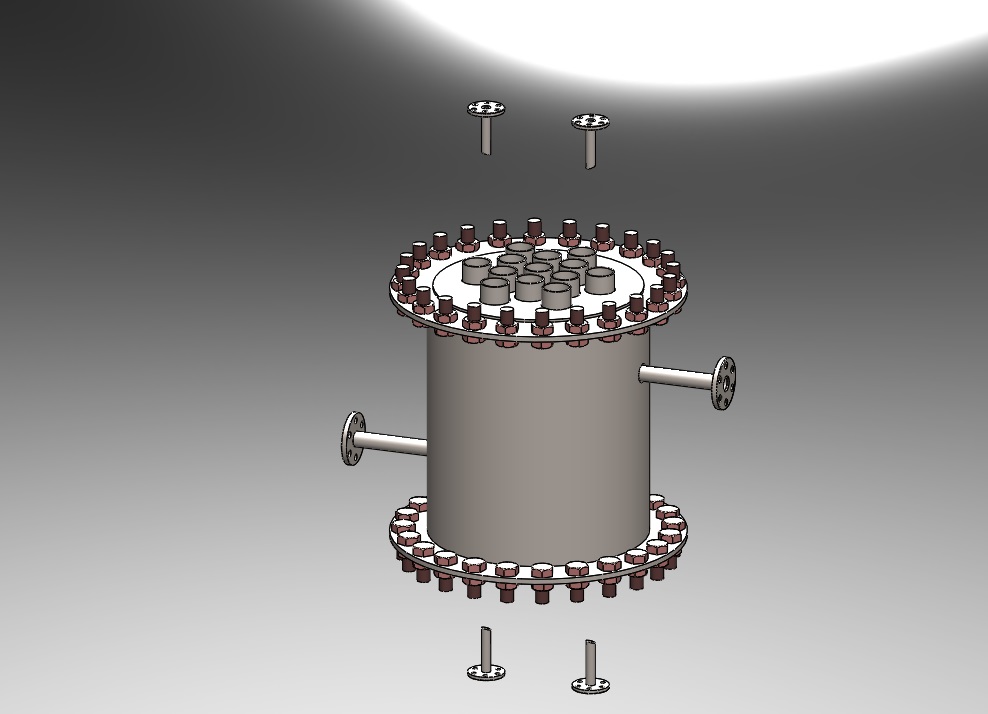

Нержавеющие емкости.

Они обеспечивают необходимые условия для хранения и смешивания, минимизируя риск загрязнения. В 2020 году объем производства фармацевтической продукции, требующей использования нержавеющих емкостей, оценивался в более чем 1.2 триллиона долларов США, подчеркивая значительную роль этих емкостей в отрасли.

Телефон для связи : WhatsApp.

В парфюмерной отрасли применяются для хранения и смешивания деликатных ароматических компонентов и спиртовых растворов. Стабильность и непроницаемость гарантируют, что дорогостоящие ингредиенты сохраняют свои первоначальные ароматические свойства, что критически важно для качества конечного продукта.

В пищевой промышленности, где требования к безопасности и гигиене особенно строги, используются для хранения, переработки и транспортировки широкого спектра продуктов, включая молоко, масло, соки и алкогольные напитки. Они обеспечивают защиту от бактерий и не вступают в реакцию с кислотами и другими веществами, содержащимися в пищевых продуктах, что предотвращает изменение вкуса и цвета.

Почему выбор падает на нержавеющую сталь.

Нержавеющая сталь выбирается за уникальные характеристики, которые делают ее идеальным материалом для изготовления промышленных емкостей. Этот материал обладает высокой коррозионной стойкостью, что обеспечивает длительный срок службы емкостей, снижая необходимость в их частой замене и, соответственно, затраты на обслуживание.

Материал обладает превосходными гигиеническими свойствами, что делает его предпочтительным выбором для применения в пищевой, фармацевтической и парфюмерной отраслях, где чистота и безопасность продукции являются первостепенными требованиями. Поверхность нержавеющей стали гладкая и непористая, что затрудняет скопление бактерий и облегчает очистку и дезинфекцию.

+7 (495) 223-64-73

+7 (495) 726-11-08

E-mail: air2013@yandex.ru

Порядок оформления заказов — способы оформления заказа на токарные работы и металлообработку.

Особенности изготовления.

Изготовление емкостей из нержавеющей стали требует соблюдения строгих технологических норм и стандартов, что обеспечивает их высокое качество и надежность в эксплуатации.

Выбор материала.

Основой для производства служит нержавеющая сталь марок AISI 304 или AISI 316, которые наиболее распространены в пищевой, химической и фармацевтической промышленности. Марка AISI 316 содержит молибден (2—3 %), что придает ей повышенную коррозионную стойкость в агрессивных средах, например, при контакте с соляной кислотой или морской водой. Толщина стали для изготовления стандартных емкостей варьирует от 2 до 5 мм, что обеспечивает необходимую прочность и долговечность конструкции.

Методы сварки.

Для соединения деталей применяется аргонодуговая сварка TIG или MIG, что обеспечивает высокое качество шва и минимальную деформацию материала. Сварные швы подвергаются тщательной обработке, включая шлифовку и полировку, чтобы исключить возможность скопления бактерий и облегчить очистку. Средний коэффициент расхода аргона в процессе сварки составляет около 10—20 литров в минуту на одно соединение, в зависимости от сложности и размеров емкости.

Обработка поверхности.

После сварки поверхность емкостей подвергается механической обработке, включающей шлифовку и полировку, для достижения зеркальной или матовой отделки. Это не только улучшает внешний вид, но и повышает гигиенические характеристики, уменьшая риск бактериального загрязнения. В зависимости от требований заказчика раундность емкостей контролируется с точностью до 0.1 % от диаметра, что гарантирует их идеальную форму и обеспечивает равномерное распределение давления.

Контроль качества.

На каждом этапе производства осуществляется строгий контроль качества, включая входной контроль материалов, промежуточный контроль в процессе производства и окончательную проверку готовой продукции. Испытания на герметичность проводятся методом гидравлического давления, которое на 25—30 % превышает рабочее, гарантируя отсутствие утечек.

Допуски по размерам и форме устанавливаются в соответствии с международными стандартами, например, ISO 9001, что подтверждает высокое качество изготовленной продукции.